Le travail du Charron

Le métier de charron est avant tout lié au travail du bois. Le charron a eu longtemps un rôle important dans la fabrication de nombreux véhicules nécessaires pour transporter les hommes et/ou des chargements et utiles au travail agricole : gerbière, calèches, carrioles, charrettes, tombereaux, brouettes,… Par ailleurs, le charron pouvait également répondre à des demandes diverses comme des mangeoires, des auges, des échelles ou des râteliers. Si le charron construisait le corps des véhicules hippomobiles privés ou municipaux, c’est surtout à la fabrication des roues qu’il est assimilé. Le charron possède dans ce domaine un savoir faire sans son pareil.

Une roue en bois, est constituée de trois parties principales :

- Au centre le «moyeu» qui assure par sa position et son montage, le maintient de la roue ;

- En périphérie, la « jante » composée des secteurs de jantes ;

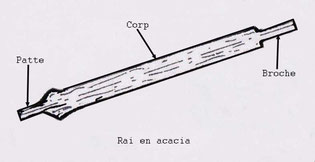

- Pour relier ces éléments, les «rais» permettent de maintenir la liaison entre la jante et le moyeu. Pour maintenir le tout, un bandage en fer viendra protéger la jante.

Il exige de savoir d’abord repérer et choisir les arbres directement sur pied, qui serviront à la fabrication des roues.

Les différents éléments qui composent une roue, sont fabriqués à partir d’essences de bois différentes. Elles seront choisies en fonction des bois disponibles dans chaque région et des qualités offertes par chacune. Sont généralement utilisés :

- L’orme/tortillard pour le moyeu afin d’éviter qu’il ne se fende ;

- L’acacia ou le chêne pour les rais devant supporter le poids des chargements ;

- Le frêne pour les jantes qui doivent être solides et souples à la fois. Le charron doit donc savoir lire le bois, son grain, ses courbes afin d’évaluer sa résistance, de trouver les courbures de la fibre qui offriront aux différentes pièces la meilleure résistance tout en évitant les nœuds.

Après être amenés à la scierie, où les troncs seront débités en plateaux, ils sont stocké sous un appentis aéré, pour une longue période de séchage naturel.

Lorsque celui-ci est bien sec, le charron peut entreprendre de faire l’épure qui lui servira à tracer et découper les gabarits de tous les éléments de la roue.

La première pièce à fabriquer est le moyeu, qu’il dégrossit à la hachette et à la plane. Positionné sur un tour à bois il prendra son contour définitif. Sa silhouette ressemblera grosso-modo, à celle d’un petit tonneau. À ce stade il sera renforcé de deux frettes métalliques, destinées à le maintenir et éviter son éclatement. Avec la bande de roulement en fer qui viendra sur la périphérie de la roue, ces frettes sont les seuls éléments métalliques de la roue. Avec une tarière conique, le moyeu est creusé en son centre jusqu’à obtenir précisément la dimension d’une boîte en fonte destinée à recevoir la fusée de l’essieu. Le charron place alors le moyeu sur un cadre (chevalet) afin d’y creuser les mortaises dans lesquelles prendront place les pattes des rais. Le charronnage demande une grande précision. Le tracé, la taille des mortaises et des tenons sont particulièrement délicats et demandent une grande finesse d’exécution. En effet, les rais doivent avoir une position légèrement incliné. On appel écuanteur (déport) cet angle orienté vers l’extérieur de la roue, pour résister aux efforts et contraintes transmis par la charge, lors du déplacement du véhicule. Ça permet également aux roues de mieux résister aux chemins chaotiques et notamment aux efforts latéraux auxquelles elles sont soumises.

Une fois le moyeu prêt à recevoir les rais, le charron entreprend la fabrication de ces derniers à partir de planches d’acacia. Une fois découpé, le rai est positionné sur un tour à rais, et mis en forme à l’aide d’une plane. Les rais ont à une extrémité un tenons appelé "patte" pour celui qui viendra dans la mortaise du moyeu. Et de l'autre coté un autre tenon appelé "broche", qui se logera dans la mortaise de la jante. Sachant qu’une roue est assemblée sans clou, sans colle, ni vis, les tenons sont d’une dimension légèrement plus épaisse que la largeur des mortaises pour un montage à serre.

Le charron enfonce les pattes dans le moyeu à coups de gros maillet, en ayant bien pris soin auparavant, de protéger la broche avec une "cloche" en bois qui repose sur les arasements du tenon.

L’autre extrémité des rais s’emboîtera dans la jante qui est constituée d’éléments de frêne découpés dans des planches d’une épaisseur correspondant à l’épaisseur de la roue, définie en fonction de sa future utilisation. Le charron les découpe à la scie à ruban en se basant sur un gabarit fait suivant l’épure du départ. À l’aide d’un bédane, il y creuse les mortaises dans lesquelles entrent la broche des rais. Chaque élément de jante reçoit deux rais. Les secteurs de jante sont maintenus entre-elles par des "goujons" en acacia ou en chêne. Une fois l’assemblage terminé, la roue est dite enrayée. Les broches des rais, qui dépassent de la jante, sont sciées. Dans certains cas, il est inséré, dans le milieu du tenon, un coin pour accentuer le serrage du tenon dans la mortaise. La roue maintenant assemblée est prête à recevoir son bandage. Cette opération nommée "embattage", consiste à cercler la jante d'une bande de fer qui sera préalablement chauffée pour obtenir sa dilatation qui permettra d’y encastrer la roue. Une fois le cerclage en place, le tout est abondamment arrosé pour pas que le bois ne s’enflamme et que le fer se rétracte, compressant ainsi tous les éléments de la roue. Lorsqu’elle est ferrée, le charron examine une dernière fois sa roue.

Cette opération d’embattage, qui se fait dans le bruit, l’odeur du bois brulé, la vapeur et la fumée, nécessite des gestes justes dans la rapidité d’exécution qui fait de nos jours l’embattage un moment assez spectaculaire.